Até palpitar você pode

A Ferretti, maior fabricante de iates de luxo do mundo tem seu estaleiro no Brasil em Vargem Grande Paulista, na região metropolitana de São Paulo, a 120 quilômetros do mar. A recém-inaugurada fábrica da empresa italiana é responsável hoje por sua única linha de produção no exterior. Naturalmente, os galpões que ocupam uma área de 145 mil metros quadrados na Rodovia Raposo Tavares provocam curiosidade.

Como é feito um iate? No total, são 500 funcionários se revezando em dois turnos para dar conta da demanda de entregas. E esse número deve aumentar até 2014, quando o estaleiro ficará totalmente pronto. Por enquanto, oito modelos das linhas Ferretti e Pershing são produzidos no local. O mais barato não sai por menos de R$ 3,6 milhões. O mais caro? Pode superar até a barreira dos R$ 15 milhões.

Até pouco tempo atrás, a importação desses barcos soava mais atrativa para os compradores. Foi o que optou por fazer, por exemplo, o bilionário Eike Batista ao adquirir uma Pershing de 115 pés sob um custo de R$ 85 milhões. Esses tamanhos de barco ainda seguem como exclusividade da matriz italiana da Ferretti, que durante 19 anos licenciou a sua marca no país para a Christiansen. Com o aumento na carga de impostos, ao menos para os consumidores brasileiros de menor poder aquisitivo, será mais vantajoso fazer compras por aqui.

Talvez não uma Pershing de 115 pés como a de Eike. Mas por que não uma Ferretti 830? Os fabricantes chamam a atenção para a possibilidade de se poder acompanhar toda a construção da lancha, dar palpites e até fazer sugestões na decoração. Com 27 metros de comprimento e pesando até 75 toneladas, a Ferretti 830 custa mais de R$ 15 milhões. Saiba em cinco partes como ela é montada.

Vamos construir

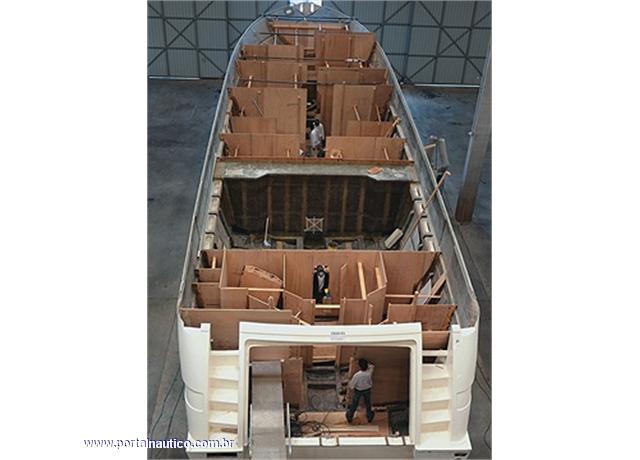

O barulho no lugar é mínimo. Não há grandes máquinas. É um trabalho praticamente de artesãos. Não são eles, entretanto, que decidem o modelo a ser fabricado no Brasil. Essa é uma decisão tomada em conjunto com a matriz italiana. A partir da definição, é enviado ao país uma estrutura desmontada com casco, convés e fly. Um composto de fibra de vidro e resina, posteriormente reforçados por madeira e compensado, é aplicado no molde após a sua concepção.

Não gosto dessa peça. Prefiro aquela

Paralelamente à produção, é iniciada também a construção dos móveis que irão decorar a embarcação. As equipes se dividem de acordo com a especificidade e natureza do material. Alguns clientes já se sentem à vontade para participar do processo nessa etapa, sugerindo elementos que não constam no portifólio de acessórios do iate.

Mais uma suíte, por favor

Na montagem, o casco recebe as primeiras divisões que serão utilizadas dentro do barco. As paredes são colocadas em locais pré-determinados do molde e, mais uma vez, os clientes podem intervir com alterações na configuração original dos cômodos, que compreende quatro suítes, dois quartos para a tripulação e duas salas. O casco e o convés são unidos depois de um mês e meio, dando o pontapé de largada para que a estrutura para receber as partes elétrica e hidráulica, por exemplo, seja montada.

A quanto nós esse barco anda?

O passo seguinte é a instalação do fly à embarcação. Diferentemente do casco e do convés, ele é parafusado em caso de necessidade de remoção futura. O acabamento interno do iate é também realizado, com pequenos retoques na pintura através de um revólver de tinta. A casa de máquinas e os motores de origem alemã são preparados.

Falta quanto tempo ainda?

No lado de fora do estaleiro, está localizada uma piscina de 30 metros de comprimento, 8 metros de largura e 1,80 metros de profundidade. Ela abrigará testes que abrangerão as estruturas e partes elétrica e hidráulica do barco após o seu transporte por um caminhão que suporta até 70 toneladas. A fase seguinte envolve a navegação no Guarujá, litoral de São Paulo, após cinco meses, para verificar a velocidade e o consumo em alto-mar. Todo o processo pode durar ainda mais quatro meses.